扭转试验机主要用于测试金属材料、零部件等的扭转性能。其工作原理是通过驱动系统施加扭矩,使试样在两端受到扭转力作用,进而产生扭转变形。试验过程中,测量系统实时记录试样的扭矩和转角,通过控制系统对试验过程进行控制和调节。通过对试验数据的分析,可以评估材料的抗扭性能、屈服强度等关键参数。扭转试验机通过施加扭矩测试材料的扭转性能,实时记录扭矩和转角,以评估材料的抗扭性能和屈服强度等参数。

本文目录导读:

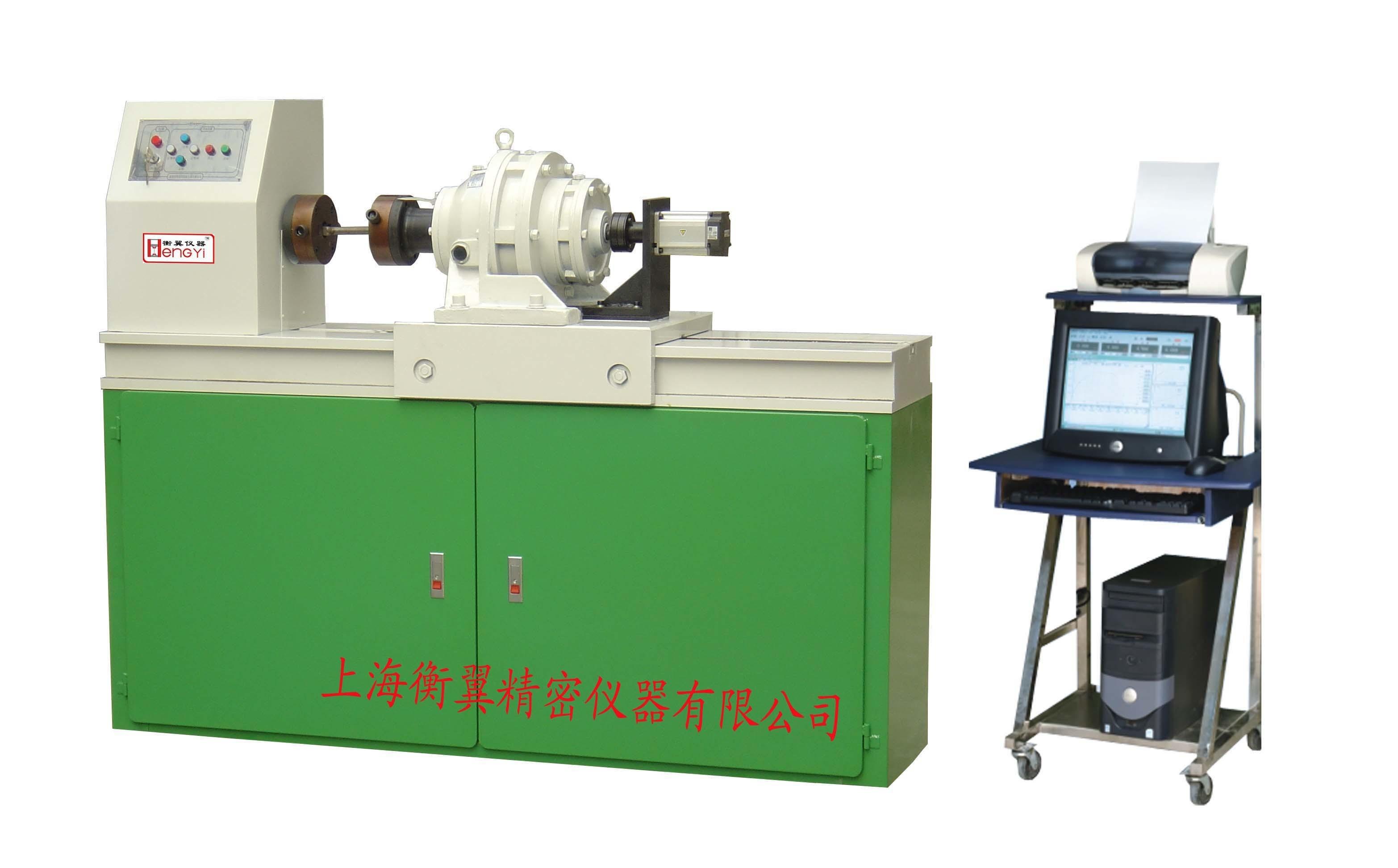

扭转试验机是一种用于测试材料扭转性能的重要设备,广泛应用于机械、冶金、航空航天等领域,本文旨在介绍扭转试验机的工作原理,包括其结构组成、工作过程及其相关参数设置等,以便读者更好地了解和使用该设备。

扭转试验机的结构组成

扭转试验机主要由以下几个部分组成:

1、主机:包括底座、立柱、横梁等,是试验机的主体结构,用于安装和固定其他部件。

2、夹具:用于固定被测材料,使其在一定条件下进行扭转。

3、加载装置:用于对被测材料施加扭矩,使其产生扭转变形。

4、传感器与测量系统:用于测量扭矩、转角等参数,并将数据传输给控制系统。

5、控制系统:用于设置试验参数,控制试验过程,并显示和记录试验结果。

6、显示屏与操作界面:用于显示试验数据,以及进行参数设置和操作。

扭转试验机的工作原理

扭转试验机的工作原理主要涉及到材料的力学性能和能量守恒原理,在试验过程中,被测材料被固定在夹具上,并施加一定的扭矩使其产生扭转变形,传感器测量扭矩和转角,并将数据传输给控制系统,控制系统根据设定的参数控制加载装置施加扭矩的大小和速度,以实现不同的试验条件,显示屏和操作界面用于显示试验数据,以及进行参数设置和操作。

当加载装置对被测材料施加扭矩时,材料开始产生弹性变形,随着扭矩的增大,材料逐渐进入塑性变形阶段,在弹性阶段,材料产生的扭矩与施加的扭矩成正比;在塑性阶段,材料的应力-应变关系呈现非线性,通过测量不同阶段的扭矩和转角,可以计算出材料的扭转强度、屈服点、断裂韧性等性能指标。

试验过程及参数设置

1、试验前的准备:根据试验需求选择合适的夹具和加载装置;将被测材料固定在夹具上,并确保传感器与测量系统能够准确测量扭矩和转角。

2、参数设置:在控制系统上设置试验参数,包括施加的扭矩范围、加载速度、采样频率等,这些参数的选择应根据材料的性能、试验目的以及行业标准等因素进行设定。

3、开始试验:设置好参数后,启动试验机,加载装置开始施加扭矩,在试验过程中,传感器不断测量扭矩和转角,并将数据传输给控制系统。

4、数据记录与分析:试验过程中,显示屏和操作界面会显示实时数据,包括扭矩、转角、应力-应变曲线等,这些数据可以保存在计算机中,以便后续分析,通过对数据的分析,可以计算出材料的扭转性能指标,如扭转强度、屈服点、断裂韧性等。

注意事项

1、在使用扭转试验机前,应确保设备的稳定性和安全性,检查各部件是否完好无损。

2、在固定被测材料时,应确保夹具的紧固性,避免在试验过程中发生意外。

3、在设置试验参数时,应根据材料的性能和试验目的进行合理设定,避免参数设置不当导致试验失败或设备损坏。

4、在试验过程中,应密切关注试验机的运行状态和数据变化,确保试验的顺利进行。

5、试验结束后,应及时清理设备并关闭电源,以确保设备的安全和延长使用寿命。

本文介绍了扭转试验机的工作原理,包括其结构组成、工作过程及其相关参数设置等,通过了解扭转试验机的工作原理,可以更好地使用该设备进行测试材料的扭转性能,在使用过程中,应注意设备的稳定性和安全性,并根据材料的性能和试验目的进行合理设置参数,对试验数据的记录和分析也是非常重要的,可以通过数据计算出材料的扭转性能指标,为材料的应用提供有力支持。

展望

随着科技的不断发展,扭转试验机也在不断更新换代,其功能和性能不断提高,扭转试验机可能会实现更高的自动化和智能化,具有更强的数据采集和分析能力,随着新材料和新工艺的不断涌现,扭转试验机将面临更多的挑战和机遇,未来扭转试验机的发展将更加注重多功能、高精度、高可靠性等方面的发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...