摘要:真空吸塑工艺是一种先进的成型技术,其原理是通过真空环境使塑料材料贴合模具表面形成所需形状。该工艺广泛应用于包装、广告、家居装饰等领域。为提高产品质量和生产效率,优化策略包括改进推进方式、调整真空压力和温度控制等。本文权威诠释了真空吸塑工艺的推进方式,对提升该工艺的应用水平具有指导意义。

本文目录导读:

随着制造业的飞速发展,真空吸塑工艺作为一种先进的制造技术,广泛应用于汽车、电子、航空航天、医疗器械等行业,本文将详细介绍真空吸塑工艺的原理、应用以及优化策略,以期帮助读者更好地了解这一技术。

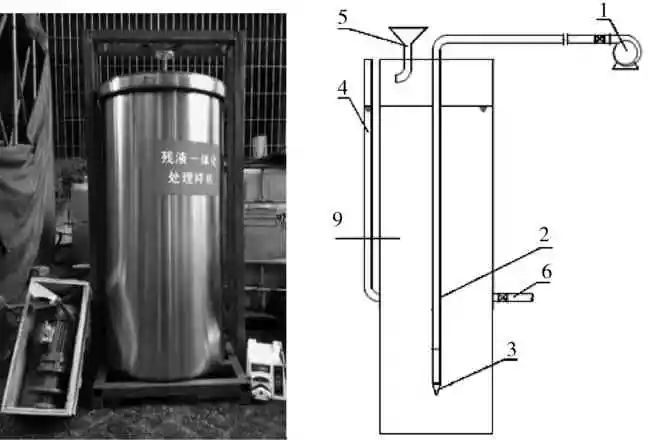

真空吸塑工艺原理

真空吸塑工艺是一种利用真空技术实现塑料成型的方法,其基本原理是在真空环境下,通过抽真空装置将模具内的空气抽出,使得模具内部的塑料材料受到负压作用而紧贴模具表面,进而形成所需的形状,这一过程主要包括以下几个步骤:

1、材料准备:选择适合的塑料材料,如PVC、PET、ABS等。

2、模具设计:根据产品要求设计模具,确保模具具有良好的密封性和负压作用。

3、加热与预压:将塑料材料加热至软化状态,然后对其进行预压处理。

4、抽真空与成型:将模具密封后,通过抽真空装置将模具内的空气抽出,使塑料材料在负压作用下紧贴模具表面,完成成型。

5、冷却与脱模:成型后,对模具进行冷却处理,使塑料件固化,然后将其从模具中取出。

真空吸塑工艺的应用

真空吸塑工艺具有广泛的应用领域,主要包括以下几个方面:

1、汽车行业:用于制造汽车内饰件、外饰件、车灯罩等。

2、电子产品:用于制造手机外壳、平板电脑边框、电视机外壳等。

3、航空航天:用于制造飞机零部件、航天器结构件等。

4、医疗器械:用于制造一次性医疗器械、手术器械等。

5、其他行业:如包装、建筑、家具等。

真空吸塑工艺的优化策略

为了提高真空吸塑工艺的性能和效率,可以采取以下优化策略:

1、模具优化:设计合理的模具结构,提高模具的密封性和负压作用,以降低废品率。

2、材料选择:根据产品要求和工艺特点,选择适合的塑料材料,以提高产品的性能和质量。

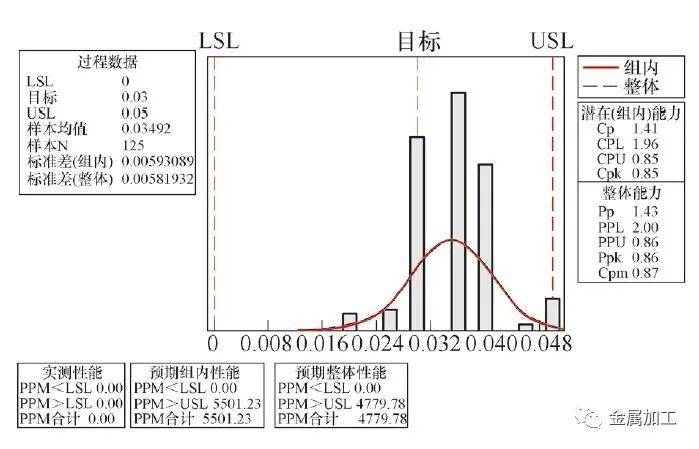

3、工艺参数调整:优化加热温度、抽真空时间、冷却速度等工艺参数,以提高成型效率和产品质量。

4、自动化与智能化:引入自动化设备和智能化技术,实现生产过程的自动化控制,提高生产效率和产品质量。

5、环保与可持续发展:采用环保材料和生产工艺,降低能耗和废弃物排放,实现绿色制造。

真空吸塑工艺的挑战与对策

尽管真空吸塑工艺具有许多优势,但在实际应用中仍面临一些挑战,主要包括以下几个方面:

1、模具制造成本较高:需要投入较多的资金进行模具设计和制造。

2、材料选择较为困难:不同塑料材料的性能差异较大,选择合适的材料需要综合考虑多种因素。

3、工艺参数调整复杂:需要经验丰富的技术人员对工艺参数进行精确调整。

针对以上挑战,可以采取以下对策:

1、降低模具制造成本:通过优化模具设计、采用先进的制造工艺等方法降低制造成本。

2、加强材料研究:与材料供应商合作,开发性能优异、成本适中的塑料材料。

3、提高技术人员素质:加强技术培训,提高技术人员的技能和经验,以便更好地调整工艺参数。

真空吸塑工艺作为一种先进的制造技术,在各个领域有着广泛的应用,通过了解真空吸塑工艺的原理、应用和优化策略,可以帮助企业提高生产效率和产品质量,降低成本,增强竞争力,随着技术的不断进步和市场需求的变化,真空吸塑工艺将继续得到优化和发展。

展望

真空吸塑工艺将在以下几个方面得到进一步发展:

1、新型材料的应用:随着新材料技术的不断发展,更多高性能的塑料材料将被应用于真空吸塑工艺,提高产品的性能和质量。

2、自动化与智能化程度的提高:引入更多的自动化设备和智能化技术,实现生产过程的自动化控制,提高生产效率和产品质量。

3、环保与可持续发展的重视:随着环保意识的不断提高,真空吸塑工艺将更加注重环保和可持续发展,采用环保材料和生产工艺,降低能耗和废弃物排放。

4、定制化与个性化需求的满足:随着市场需求的多样化,真空吸塑工艺将更加注重定制化和个性化需求的满足,通过设计独特的模具和选择适合的塑料材料,生产出更具特色的产品。

真空吸塑工艺作为一种先进的制造技术,将在未来得到进一步的发展和应用,通过不断优化工艺、引入新技术和关注市场需求,真空吸塑工艺将为各个行业的发展注入新的动力。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...