摘要:本文介绍了有效硫化体系的配合方式,结合时代资料对其实施和落实进行了详细解释。文章重点强调了硫化体系配合的重要性,并提供了静态版6.21的相关内容,以供参考。通过本文,读者可以更好地理解硫化体系的应用和实际操作,为相关领域的研究和实践提供指导。

本文目录导读:

硫化是橡胶加工过程中的重要环节,直接影响橡胶制品的性能和使用寿命,硫化体系作为橡胶配方中的核心组成部分,其配合方式对于橡胶的硫化过程及最终性能具有至关重要的作用,本文将详细介绍有效硫化体系的配合方式,包括硫化剂种类、配合原则、影响因素及优化措施。

硫化剂种类

1、硫黄

硫黄是最常用的硫化剂,适用于大多数橡胶,在加热过程中,硫黄会与橡胶分子发生反应,形成交联结构。

2、过氧化物

过氧化物是一种高效的橡胶硫化剂,适用于不含硫或不饱和键的橡胶,其硫化过程不需要加热,可在室温下引发化学反应。

3、秋兰姆类

秋兰姆类硫化剂具有良好的耐热性和耐老化性,适用于高温和恶劣环境下的橡胶制品。

配合原则

1、选择合适的硫化剂与促进剂

硫化剂与促进剂的选择应基于橡胶类型、制品用途以及生产工艺要求,不同硫化剂与促进剂的配合使用,会影响硫化速度、交联密度以及制品性能。

2、遵循硫化体系平衡原则

硫化体系中的各组分应达到平衡,以保证硫化过程的顺利进行,过多的硫化剂会导致过度硫化,使橡胶制品变脆;而过少的硫化剂则可能导致硫化不完全,影响制品性能。

3、考虑其他添加剂的影响

其他添加剂如防老剂、阻燃剂等应与硫化体系相兼容,以保证橡胶制品的性能稳定。

影响因素

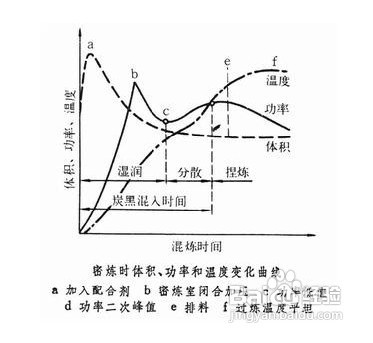

1、温度

温度是影响硫化速度的重要因素,提高温度可以加快硫化速度,但过高的温度可能导致过度硫化或焦烧,需要合理控制生产过程中的温度。

2、时间

硫化时间也是影响橡胶制品性能的关键因素,过短的硫化时间可能导致硫化不完全,而过长的硫化时间则可能导致过度硫化,需要根据生产工艺要求确定合适的硫化时间。

3、压力

压力对橡胶制品的密度、气泡等物理性能有一定影响,在硫化过程中,需要适当施加压力以保证橡胶制品的质量。

4、配方其他组分的影响

橡胶配方中的其他组分如填料、增塑剂等会对硫化体系产生影响,在调整硫化体系时,需要考虑其他组分的影响,以实现最佳性能。

优化措施

1、优化硫化剂与促进剂的配比

通过调整硫化剂与促进剂的配比,可以优化硫化速度和交联密度,从而提高橡胶制品的性能。

2、选择合适的生产工艺

不同的生产工艺对硫化体系的影响不同,需要根据橡胶类型和制品要求选择合适的生产工艺。

3、引入新型添加剂

引入具有特殊功能的添加剂,如多功能助剂、纳米填料等,可以进一步提高橡胶制品的性能。

4、监控生产过程

在生产过程中,需要实时监控温度、压力、时间等参数,以确保硫化体系的稳定性和橡胶制品的质量。

有效硫化体系的配合方式对橡胶制品的性能和使用寿命具有重要影响,在配合过程中,需要选择合适的硫化剂与促进剂、遵循硫化体系平衡原则、考虑其他添加剂的影响、关注影响因素并采取相应的优化措施,通过合理的配合方式和优化措施,可以生产出性能优异的橡胶制品,满足不同的应用需求,未来的研究方向可以包括新型硫化剂与促进剂的研发、智能化监控系统的应用以及环保型橡胶配方的开发等。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...