摘要:本文详细阐述了冲裁模的技术要求,包括模具的结构设计、制造工艺、材料选择等方面。文章介绍了冲裁模在冲压生产中的重要性,以及为保证其性能所必须遵循的规范和标准。通过本文,读者可以了解冲裁模技术要求的全面内容,为相关领域的研究和应用提供参考。

本文目录导读:

冲裁模在冲压加工中扮演着至关重要的角色,其性能和质量直接影响到冲压件的生产效率和品质,对冲裁模的技术要求十分严格,本文将详细介绍冲裁模的技术要求,帮助读者更好地理解和应用。

冲裁模的基本要求

1、精度要求:冲裁模的精度是保证冲压件精度的前提,模具的精度要求应与制品的精度要求相适应,确保制品的尺寸精度和形位公差达到设计要求。

2、耐用性要求:冲裁模在使用过程中会受到较大的冲击和磨损,因此要求模具具有良好的耐用性,以保证冲压生产的稳定性和长寿命。

3、安全性要求:冲裁模的设计、制造和使用过程中,应考虑到模具的安全性,避免模具在使用过程中出现意外事故。

4、操作性要求:冲裁模的操作应简便、快捷,便于安装、调试和维修,以降低生产成本和提高生产效率。

冲裁模的具体技术要求

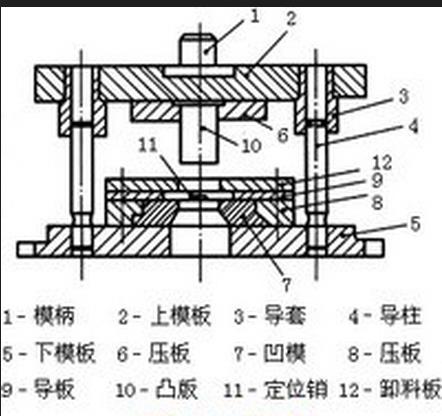

1、模板设计:模板是冲裁模的核心部分,其设计要求包括合理的模板结构和布局、良好的导向性和稳定性,模板的强度、刚性和耐磨性也要达到要求。

2、刃口要求:冲裁模的刃口是直接影响冲裁质量的关键部分,刃口的材质、硬度、耐磨性和强度等性能参数要符合标准要求,同时刃口的形状和精度也要保证。

3、定位要求:冲裁模的定位要准确、稳定,确保冲压过程中工件的位置精度,定位方式包括工件定位和模具自身定位,应选择合适的定位方式以保证冲压生产的稳定性。

4、导向要求:冲裁模的导向系统要保证模具在工作时的稳定性和精度,导向方式包括导柱和导套导向、轴承导向等,应根据模具的具体结构和使用要求进行选择。

5、平衡要求:冲裁模在工作过程中要保持良好的运动平衡,避免模具因受力不均而产生振动和磨损,平衡调整包括上下模具之间的间隙调整、压力机的压力调整等。

6、安全防护要求:冲裁模的设计过程中,应考虑到模具的安全防护,设置防呆装置避免误操作,设置安全罩防止冲压过程中的飞溅物伤及操作人员等。

7、工艺性要求:冲裁模的工艺性直接影响到冲压生产的效率,优化模具的工艺性,如采用自动化送料系统、优化冲压工艺步骤等,可以提高生产效率,降低生产成本。

8、调试与验收要求:冲裁模在制造完成后,需进行调试与验收,调试过程中,要检查模具的运动状态、刃口间隙、平衡性等性能指标,验收时,应按照相关标准和设计要求进行全面检查,确保模具的性能和质量达到要求。

材料选择与热处理方法

1、材料选择:冲裁模的材料选择应考虑到工件材料、冲压工艺、使用环境等因素,常用的模具材料包括碳素工具钢、合金工具钢、高速钢等。

2、热处理:冲裁模在制造过程中需要进行热处理,以提高模具的硬度和耐磨性,常见的热处理工艺包括淬火、回火、表面强化处理等。

冲裁模的技术要求涵盖了精度、耐用性、安全性、操作性等方面,其中涉及到模板设计、刃口要求、定位要求、导向要求等多个方面,为了满足这些技术要求,我们需要关注材料选择与热处理方法等环节,在实际应用中,应根据具体的使用要求和工况选择合适的冲裁模,以保证冲压生产的顺利进行。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...