摘要:本文详细阐述了密封条的制造工艺。文章介绍了从材料准备、加工、成型到最终检验的整个过程。其中涵盖了材料选择、切割、研磨、表面处理、组装等关键工艺环节。文章旨在帮助读者了解密封条制造的全过程,以便更好地理解和应用密封条产品。

本文目录导读:

密封条作为一种重要的工业制品,广泛应用于汽车、建筑、电子等领域,其作用是防止水、空气、尘埃等外部物质侵入,确保设备或产品的性能与安全,本文将详细介绍密封条的制造工艺,包括原料选择、加工设备、工艺流程及质量控制等方面。

原料选择

密封条的原料主要包括橡胶、塑料、金属等,选择合适的原料对于保证密封条的性能至关重要。

1、橡胶:常用的橡胶材料包括天然橡胶和合成橡胶,天然橡胶具有良好的弹性和耐磨性,适用于一些高要求的密封场合;合成橡胶则具有更好的耐油、耐热、耐老化等性能。

2、塑料:PVC、PU等塑料材料在密封条制造中也有广泛应用,这些材料具有良好的加工性能、耐候性和绝缘性能。

3、金属:金属密封条主要用于一些高要求的场合,如汽车发动机、机械设备等,常用的金属材料包括钢、铝等。

加工设备

密封条的加工设备主要包括密炼机、挤出机、硫化机、切割机等。

1、密炼机:用于将橡胶或塑料原料进行混合和搅拌,以制备均匀的物料。

2、挤出机:将搅拌好的物料通过挤出机进行熔融挤出,形成连续的密封条坯料。

3、硫化机:对挤出的密封条坯料进行硫化处理,以提高其物理性能和化学性能。

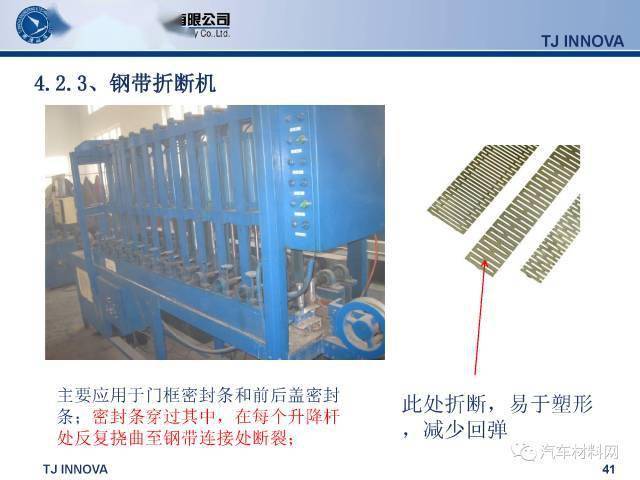

4、切割机:将硫化好的密封条进行定长切割,以便后续包装和储存。

工艺流程

密封条的制造工艺主要包括原料准备、配料、搅拌、挤出、硫化、切割、检验等步骤。

1、原料准备:根据产品要求选择合适的原料,如橡胶、塑料等。

2、配料:按照一定比例将各种原料进行混合和搅拌,以得到符合要求的物料。

3、搅拌:将配料好的物料放入密炼机进行搅拌,确保物料均匀。

4、挤出:将搅拌好的物料通过挤出机进行熔融挤出,形成连续的密封条坯料。

5、硫化:将挤出的密封条坯料放入硫化机进行硫化处理,以提高其物理性能和化学性能,硫化过程中需控制温度、压力和时间等参数,以确保硫化效果。

6、切割:将硫化好的密封条进行定长切割,切割长度应符合产品要求。

7、检验:对切割好的密封条进行外观检查、尺寸测量和性能测试,以确保产品质量符合要求。

质量控制

为了保证密封条的质量,制造过程中需要进行严格的质量控制。

1、原料控制:确保原料符合规格要求,避免使用劣质原料。

2、工艺参数控制:在搅拌、挤出、硫化等过程中,严格控制温度、压力、时间等参数,以确保工艺稳定和产品性能。

3、产品检验:对每批产品进行严格的外观检查、尺寸测量和性能测试,以确保产品质量符合要求。

4、质量记录与分析:对制造过程中的质量数据进行记录和分析,以便及时发现和解决问题,不断提高产品质量。

密封条制造工艺涉及到原料选择、加工设备、工艺流程及质量控制等方面,为了提高密封条的性能和质量,制造商需要选择合适的原料、加工设备,并严格控制工艺参数和质量,随着科技的不断进步,密封条制造工艺也在不断创新和发展,密封条制造将更加注重环保、节能和智能化,以满足不断变化的市场需求。

安全注意事项

在密封条制造过程中,需要注意以下安全事项:

1、操作人员应佩戴相应的劳动保护用品,如安全帽、防护眼镜、手套等。

2、加工设备应定期维护和检查,以确保设备处于良好状态,避免事故发生。

3、操作过程中应注意防火、防烫伤,避免物料泄漏和飞溅造成伤害。

4、车间应保持整洁,避免杂物和废弃物堆积,以防止安全隐患。

环保与可持续发展

密封条制造过程中应关注环保和可持续发展问题,制造商应尽量选择环保原料,减少有害物质的使用,加强废水、废气、废渣等废弃物的处理,以降低对环境的影响,通过优化工艺和提高生产效率,降低能源消耗和降低成本,实现可持续发展。

本文详细介绍了密封条的制造工艺,包括原料选择、加工设备、工艺流程及质量控制等方面,为了提高密封条的性能和质量,制造商需要关注原料选择、设备选择、工艺控制和质量控制等方面,还需要关注安全和环保问题,以实现可持续发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...