摘要:本文详细介绍了滤筒生产工艺,包括材料准备、设计规划、制造过程、质量检测等环节。生产过程中采用先进的加工技术和严格的质量控制,确保滤筒的性能和品质。通过本文,读者可以全面了解滤筒的生产流程,为相关领域的研究和应用提供参考。

本文目录导读:

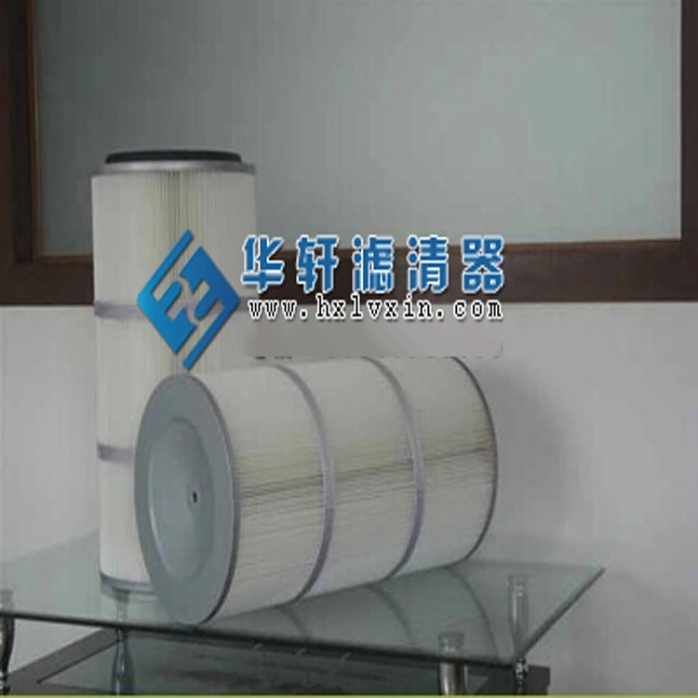

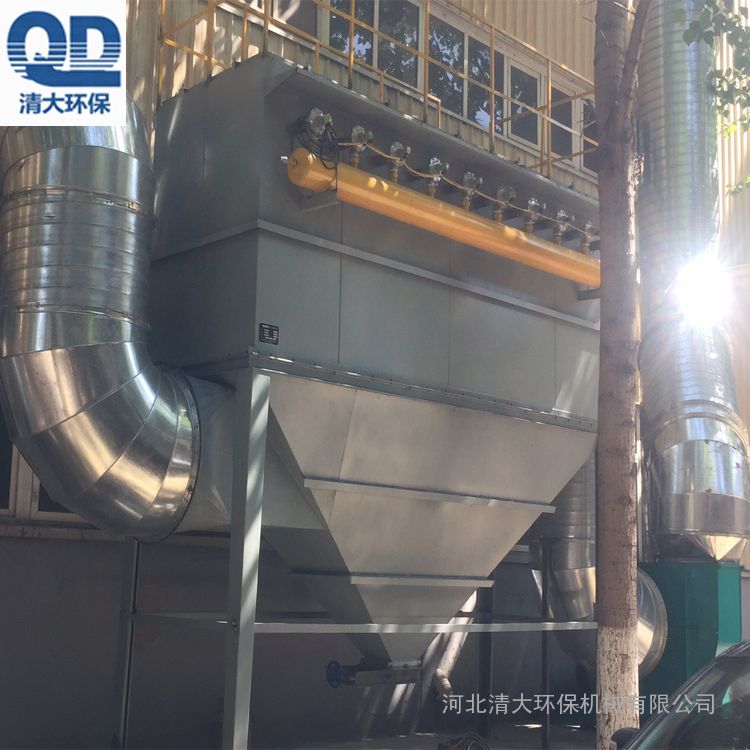

滤筒是广泛应用于工业、环保、化工等领域的过滤设备,其质量直接影响过滤效果和过滤效率,掌握滤筒的生产工艺对于提高产品质量和降低成本具有重要意义,本文将详细介绍滤筒的生产工艺流程,包括材料选择、设计、加工、检测等环节。

材料选择

滤筒的材料选择直接关系到其性能和使用寿命,常见的滤筒材料包括金属、塑料、纤维等,在选择材料时,需考虑以下因素:

1、过滤介质:根据过滤的介质(如气体、液体)选择合适的材料。

2、耐腐蚀性:根据使用环境选择耐腐蚀的材料。

3、强度与耐磨性:确保滤筒在使用过程中具有一定的强度和耐磨性。

4、成本:在满足性能要求的前提下,选择成本较低的材料。

设计

滤筒的设计包括结构设计、尺寸设计和过滤介质的选择,设计过程中需考虑以下因素:

1、过滤效率:确保滤筒的过滤效率满足要求。

2、流量:根据使用需求确定滤筒的流量。

3、压降:优化滤筒设计以降低压降。

4、清洗与更换:方便清洗和更换滤筒。

加工工艺流程

滤筒的加工工艺流程主要包括以下步骤:

1、切割:按照设计要求对材料进行切割。

2、成型:通过模具或设备将切割好的材料成型为滤筒的形状。

3、焊接/粘接:对滤筒的接缝进行焊接或粘接,确保无渗漏。

4、打磨:对焊接或粘接处进行打磨,使其光滑平整。

5、检测:对滤筒进行质量检测,确保其性能符合要求。

6、包装:对合格的滤筒进行包装,以便储存和运输。

特殊生产工艺

为了提高滤筒的性能和质量,部分滤筒会采用特殊的生产工艺,如:

1、静电喷涂:对滤筒表面进行静电喷涂处理,提高其耐腐蚀性和耐磨性。

2、烧结技术:采用烧结技术制作滤筒,提高其过滤效果和强度。

3、渗透技术:通过渗透技术提高滤筒对微小颗粒的过滤能力。

质量控制与检测

在滤筒生产过程中,质量控制和检测是非常重要的环节,包括以下方面:

1、原材料检测:对进厂原材料进行严格检测,确保符合标准要求。

2、过程控制:对生产过程中各个环节进行严格监控,确保生产过程的稳定性。

3、产品检测:对成品进行全面的性能检测,如压力测试、流量测试、过滤效率测试等。

4、质量记录:对检测结果进行记录,建立质量档案,为产品追溯提供依据。

滤筒生产工艺涉及材料选择、设计、加工、检测等多个环节,每个环节都对最终产品质量产生影响,掌握滤筒的生产工艺对于提高产品质量和降低成本具有重要意义,本文详细介绍了滤筒的生产工艺流程和特殊生产工艺,以及质量控制与检测的重要性,希望读者通过本文能够更好地了解滤筒生产工艺,为实际应用提供参考。

未来发展趋势

随着工业领域的不断发展,滤筒市场需求也在不断增加,滤筒生产将朝着自动化、智能化方向发展,以提高生产效率和产品质量,环保和节能将成为滤筒生产的重要趋势,研发更加环保、高效的滤筒材料和技术将成为行业的重要任务,随着物联网技术的应用,智能滤筒将成为未来的发展趋势,实现远程监控和智能管理。

操作安全与健康保护

在滤筒生产过程中,需注意操作安全与健康保护,工作人员应佩戴相应的劳动保护用品,如防护眼镜、防毒面具等,生产环境应保持良好的通风和照明,以减少职业病的发生,企业应建立安全管理制度,定期进行安全培训,提高员工的安全意识。

本文详细介绍了滤筒的生产工艺流程,包括材料选择、设计、加工、检测等环节,介绍了特殊生产工艺、质量控制与检测以及未来发展趋势,希望通过本文的介绍,读者能对滤筒生产工艺有更深入的了解,为实际应用提供参考,在实际生产过程中,还需注意操作安全与健康保护,确保生产过程的顺利进行。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...