摘要:在车削零件中,螺纹加工工艺的实施规则至关重要。该规则包括选择合适的螺纹刀具、确定切削参数如转速和进给速率、保证工件夹持稳固等。加工过程中需确保刀具与工件之间的相对运动精确,避免误差。还需注意冷却液的使用,以延长刀具寿命并确保加工质量。严格遵守这些规则能显著提高螺纹加工的精度和效率。

本文目录导读:

在车削零件加工过程中,螺纹加工是非常重要的一环,螺纹的质量直接影响到零件的使用性能,掌握螺纹加工工艺的具体实施规则对于提高产品质量、降低生产成本具有重要意义,本文将详细介绍车削零件中螺纹加工工艺的具体实施规则。

螺纹加工前的准备

1、零件图纸分析

在进行螺纹加工之前,首先要对零件图纸进行深入分析,了解螺纹的类型(如内螺纹、外螺纹)、规格(如螺距、牙型角等)以及技术要求。

2、刀具选择

根据零件图纸的要求,选择合适的刀具,刀具的选择要考虑材料的硬度、切削性能以及加工要求等因素。

3、切削参数设定

根据零件材料、刀具类型以及加工要求,合理设定切削参数,如转速、进给量等。

螺纹加工的实施规则

1、加工路线的规划

根据零件图纸的要求,合理规划加工路线,对于复杂的螺纹,可以采用分粗精加工的方式,先粗加工出螺纹的大致形状,再进行精加工。

2、切削参数调整

在加工过程中,要根据实际情况调整切削参数,当发现刀具磨损或工件表面质量不佳时,应及时调整转速和进给量。

3、刀具的安装与校准

刀具的安装要牢固,避免在加工过程中发生松动,要对刀具进行校准,确保刀具与工件轴线垂直。

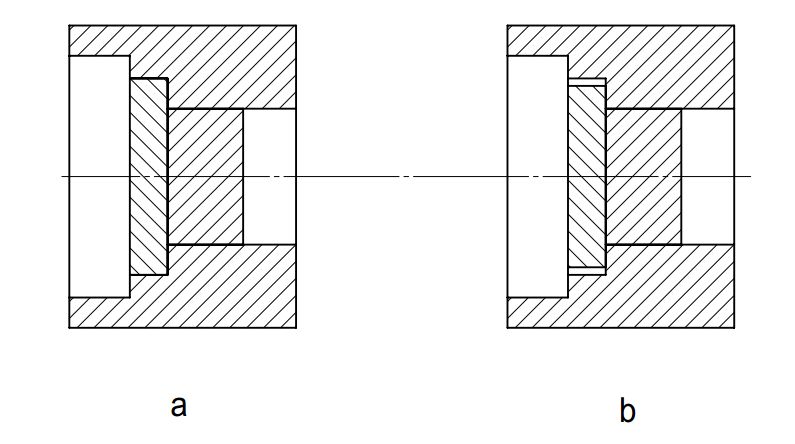

4、螺纹底孔的加工

对于内螺纹,需要先加工出螺纹底孔,底孔的加工要保证尺寸精度和表面质量,以便后续螺纹的加工。

5、螺纹的加工与检测

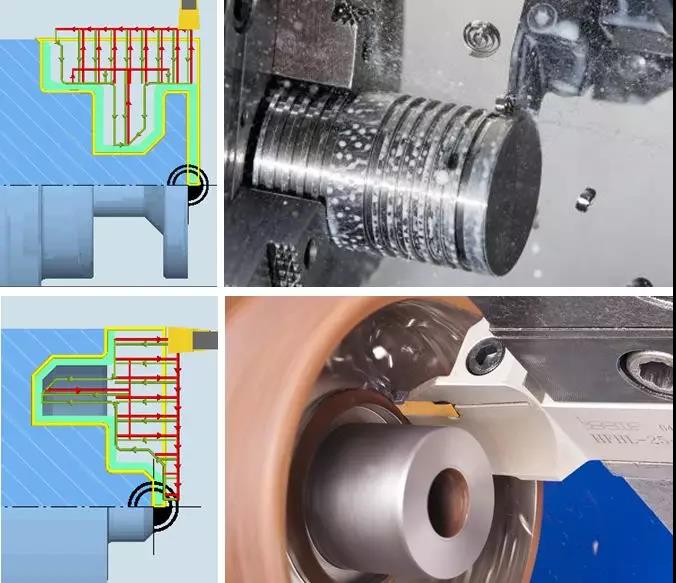

(1)外螺纹的加工:外螺纹的加工主要采用车削方法,在加工过程中,要保持工件的旋转,同时使刀具沿工件轴线做往复运动,以切削出螺纹。

(2)内螺纹的加工:内螺纹的加工可采用旋切方法,加工时,将刀具插入预制的孔中,通过旋转刀具来切削内螺纹。

(3)螺纹的检测:加工完成后,要对螺纹进行检测,确保其尺寸精度和技术要求满足零件图纸的要求,常用的检测方法包括塞规检测、针规检测以及综合测量等。

注意事项

1、安全操作

在螺纹加工过程中,要严格遵守安全操作规程,确保人身安全和设备安全。

2、刀具的维护与更换

在使用过程中,要定期对刀具进行检查、维护和更换,刀具的磨损会影响加工质量,因此要及时更换刀具。

3、质量控制

加工过程中,要严格执行质量控制标准,确保产品的质量。

优化措施与建议

1、提高操作技能

操作人员应不断提高自身的操作技能,熟悉各种螺纹加工方法,以便更好地完成加工任务。

2、选用优质刀具与材料

选用优质的刀具和原材料可以提高产品的质量和加工效率,在选择刀具和原材料时,要充分考虑其性能和质量。

3、引入先进工艺与技术

引入先进的工艺与技术可以提高生产效率和质量,采用数控车床进行螺纹加工,可以提高加工的精度和效率。

车削零件中螺纹加工工艺的实施规则对于保证产品质量、提高生产效率具有重要意义,掌握这些规则,不仅可以提高操作人员的技能水平,还可以为企业创造更多的价值,希望通过本文的介绍,读者能对螺纹加工有更深入的了解。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...