摘要:,,本文探讨了复合模具设计的理论和实践综合应用,重点介绍了数据设计驱动策略在复合模具设计中的应用。文章通过VR技术展示了复合模具设计的最新进展,详细阐述了从理论到实践的转换过程,包括设计理念、设计步骤、技术应用等方面。本文旨在为模具设计师提供一套全面而实用的设计方法和策略,以提高模具设计的效率和质量。

本文目录导读:

复合模具设计是制造业中一项重要的技术,广泛应用于汽车、电子、航空航天等领域,随着工业技术的不断进步,对复合模具设计的要求也越来越高,本文将详细介绍复合模具设计的过程,包括设计原则、设计步骤、材料选择、制造工艺以及优化方法等方面,为相关从业者提供有益的参考。

复合模具设计原则

1、功能性原则:复合模具设计首先要满足产品的功能需求,确保模具能够准确地制造出符合要求的零部件。

2、可靠性原则:模具在工作过程中需要具有较高的稳定性和可靠性,以确保生产过程的顺利进行。

3、经济性原则:在满足功能和可靠性的前提下,要充分考虑模具的制造成本和使用成本,以提高产品的市场竞争力。

4、可持续性原则:设计过程中要充分考虑环保和可持续发展,优先选择环保材料,降低能耗和废弃物排放。

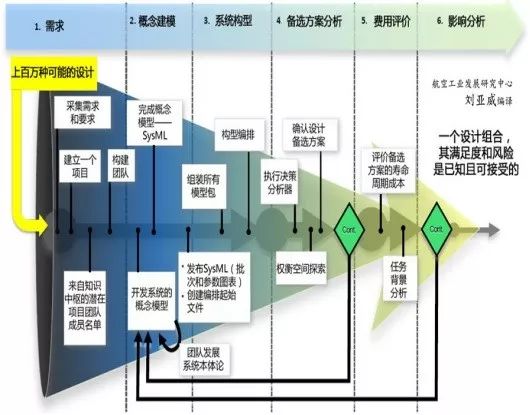

复合模具设计步骤

1、需求分析:明确产品的功能需求、性能要求以及生产规模等,为后续设计提供依据。

2、方案设计:根据需求分析,制定模具的总体设计方案,包括模具结构、尺寸、材料等。

3、详细设计:对模具的各部分进行详细设计,包括模具零件的结构、尺寸、表面处理等。

4、验证与优化:通过模拟分析和实验验证,对设计方案进行优化,提高模具的性能和可靠性。

材料选择

复合模具设计的材料选择至关重要,直接影响到模具的性能和寿命,在选择材料时,要充分考虑以下几个方面:

1、材料的基本性能:包括强度、硬度、耐磨性、耐腐蚀性等。

2、材料的加工性能:包括切削性能、热处理性能等,以确保模具制造过程的顺利进行。

3、材料的经济性:在满足性能要求的前提下,优先选择成本较低的材料,以降低制造成本。

4、材料的可获得性:选择易于采购的材料,以确保供应链的稳定性。

制造工艺

复合模具的制造工艺包括多个环节,如零件加工、组装、调试等,在制造工艺方面,需要注意以下几点:

1、精度控制:确保各零件的加工精度,以提高模具的装配精度和性能。

2、表面处理:对零件进行表面处理,如抛光、喷涂等,以提高模具的外观质量和耐腐蚀性。

3、组装与调试:按照设计方案进行组装,并进行调试和测试,确保模具的性能和可靠性。

优化方法

为了提高复合模具的性能和降低成本,需要采用一系列优化方法:

1、模拟分析:利用计算机模拟软件对模具进行模拟分析,预测模具的性能和寿命,以便进行优化设计。

2、实验验证:通过实验验证模拟分析的结果,发现设计中的不足并进行改进。

3、改进设计:根据模拟分析和实验验证的结果,对设计方案进行改进,提高模具的性能和可靠性。

4、持续改进:在生产过程中不断总结经验,发现问题并进行改进,实现模具的持续优化。

复合模具设计是一项复杂而重要的工作,需要充分考虑功能、可靠性、经济性、可持续性等方面的原则,本文介绍了复合模具设计的过程,包括设计原则、设计步骤、材料选择、制造工艺以及优化方法等方面,为相关从业者提供了有益的参考,在实际设计中,需要根据具体情况进行灵活应用,以实现最佳的设计效果。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...