摘要:电火花线切割加工是一种重要的精密加工技术,其特点包括加工精度高、适用范围广等。该技术也存在局限性,如加工速度较慢、电极丝消耗较大等。本解答将详细解析电火花线切割加工的主要特点,包括其高精度、灵活性和良好的加工质量,同时阐述其局限性,如加工效率、成本及特定材料加工方面的挑战。实时解答旨在帮助用户更好地理解和应用电火花线切割加工技术。

本文目录导读:

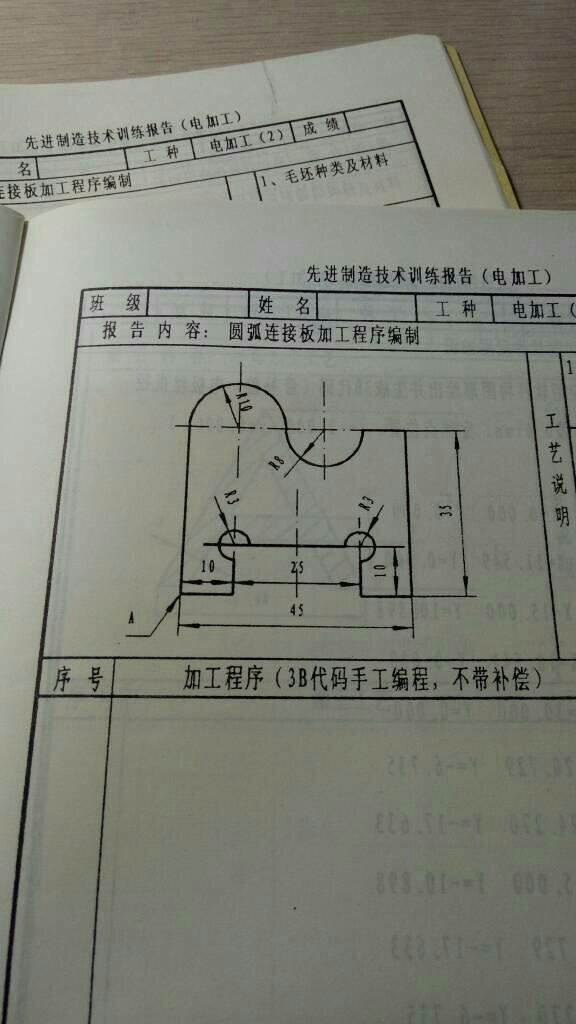

电火花线切割加工,作为一种重要的精密加工技术,广泛应用于机械制造、航空航天、汽车制造等领域,它通过电极丝与工件之间脉冲放电产生的电火花,对工件进行切割加工,本文将详细介绍电火花线切割加工的主要特点及其局限性,帮助读者更好地了解这一技术。

电火花线切割加工的主要特点

1、精度高

电火花线切割加工具有较高的精度,可以实现对工件的精密加工,由于电极丝与工件之间的放电过程可控,因此可以实现对工件的高精度切割,电火花线切割加工还可以实现对工件的微细加工,满足高精度零件的加工需求。

2、适用范围广

电火花线切割加工适用于各种导电材料的加工,如金属、合金等,它还可以加工各种复杂的形状和图案,满足不同行业的需求,无论是平面还是立体形状的零件,都可以通过电火花线切割加工实现。

3、加工效率高

电火花线切割加工具有较高的加工效率,由于电极丝的高速运动和脉冲放电的连续进行,使得加工速度较快,电火花线切割加工还可以实现自动化和数字化控制,进一步提高加工效率。

4、经济效益好

电火花线切割加工具有较高的经济效益,它可以实现对材料的最大化利用,减少材料的浪费;它可以实现对复杂形状零件的加工,减少后续加工和装配的工作量,电火花线切割加工的设备相对简单,维护成本较低,降低了企业的运营成本。

电火花线切割加工的局限性

1、材料局限性

虽然电火花线切割加工适用于各种导电材料的加工,但对于某些非导电材料或半导体材料,该技术无法进行有效的加工,这限制了电火花线切割加工的应用范围,使得在某些特定领域无法发挥其优势。

2、精度受设备影响大

虽然电火花线切割加工具有较高的精度,但精度的高低也受到设备性能的影响,设备的精度、稳定性和可靠性等因素都会影响最终的加工精度,为了获得更高的加工精度,需要选择高性能的设备,增加了企业的投资成本。

3、加工表面质量有待提高

电火花线切割加工过程中,由于电极丝的移动和脉冲放电的作用,可能会在工件表面产生一定的粗糙度,这影响了工件表面的质量,可能需要进行后续的表面处理,放电过程中产生的热量也可能导致工件局部热影响区产生应力集中和变形等问题。

4、加工深度受限

电火花线切割加工主要适用于二维轮廓的加工,对于深孔、深槽等结构的加工存在较大的局限性,由于电极丝的长度和强度等因素的限制,使得电火花线切割加工在深度方向上的加工能力有限。

电火花线切割加工作为一种精密加工技术,具有高精度、高适用范围、高效率和良好的经济效益等特点,它也存在一些局限性,如材料局限性、精度受设备影响大、加工表面质量有待提高以及加工深度受限等,在实际应用中需要根据具体需求和条件选择合适的加工方法,随着技术的发展和进步,电火花线切割加工将会不断克服其局限性,为制造业的发展做出更大的贡献。

建议与展望

1、研发新型电极材料

针对电火花线切割加工的局限性,建议研发新型的电极材料,以提高设备的适应性和加工能力,开发高温超导材料、纳米材料等新型电极材料,提高电极丝的强度、耐磨性和导电性,以扩大电火花线切割加工的适用范围。

2、提高设备性能与精度

提高电火花线切割加工设备的性能和精度是提高其局限性的关键,通过优化设备结构、采用先进的控制系统和传感器技术,提高设备的稳定性和可靠性,还可以引入人工智能和机器学习技术,实现设备的智能控制和优化。

3、研究新型辅助工艺

针对电火花线切割加工表面质量的问题,可以研究新型辅助工艺来提高工件表面的质量,采用化学镀、喷涂等表面处理技术,对工件表面进行修饰和强化,提高工件表面的硬度和耐腐蚀性,还可以研究新型的冷却方式和电极丝运动轨迹规划方法,减少热影响区和变形等问题。

4、拓展应用领域与研究深度

针对电火花线切割加工的深度受限问题,可以进一步拓展其应用领域并深入研究深度加工技术,在航空航天领域的应用中研究深孔、深槽等结构的加工技术;在汽车制造领域研究三维曲面零件的电火花线切割加工技术等,通过不断的研究和创新,拓展电火花线切割加工的应用领域并提高其深度加工能力,总之相信随着技术的不断进步和创新应用电火花线切割加工将会成为一种更加先进、高效的精密加工技术为制造业的发展做出更大的贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...