摘要:本文探讨了模具设计与制造,以及精密模具智能制造的相关内容,并介绍了完善的机制评估体系的重要性。文章强调模具设计制造需追求高精度、智能化,以提高产品质量和生产效率。对机制进行全面评估是确保模具制造质量的关键环节。SE版33.20.55提供了相关领域的最新进展和趋势,为行业人士提供参考。

本文目录导读:

模具是制造业的核心组成部分,广泛应用于汽车、电子、家电、航空航天等行业,随着科技的飞速发展,对模具的需求越来越高,尤其是在精密模具方面,模具设计与制造的专业性日益凸显,智能制造技术的引入更是推动了模具行业的技术革新,本文将探讨模具设计与制造的过程,以及精密模具智能制造的发展趋势。

模具设计与制造概述

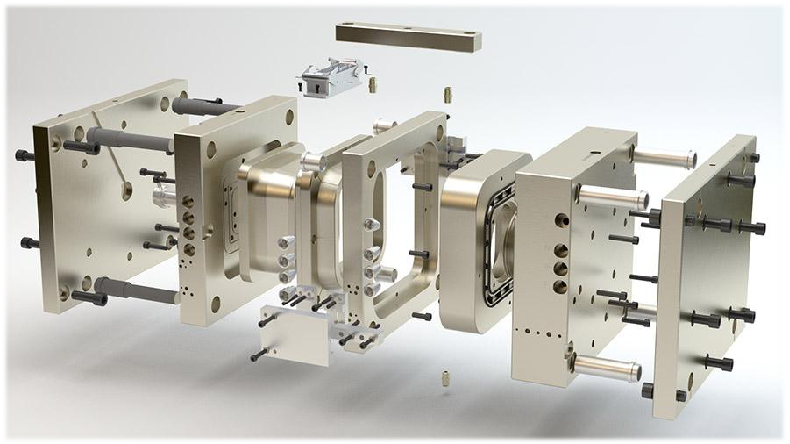

模具设计是制造业的首要环节,涉及到产品的结构、功能、尺寸等方面的规划,设计过程中需要考虑模具的制造工艺、材料选择、加工精度等因素,模具制造则是根据设计图纸,通过机械加工、热处理、装配等工艺,制造出符合要求的模具,模具设计与制造的质量直接影响到最终产品的品质。

精密模具的特点及要求

精密模具是指加工精度高、结构复杂的模具,随着产品的小型化、精密化趋势,对精密模具的需求越来越大,精密模具具有以下特点:

1、高精度:加工精度要求高,误差范围小。

2、复杂结构:设计结构复杂,加工难度大。

3、高性能材料:需要选用高性能材料,以满足使用要求。

4、高效生产:生产周期短,交货期紧。

精密模具智能制造的发展趋势

随着智能制造技术的不断发展,精密模具的制造也在逐步向智能化转型,以下是精密模具智能制造的发展趋势:

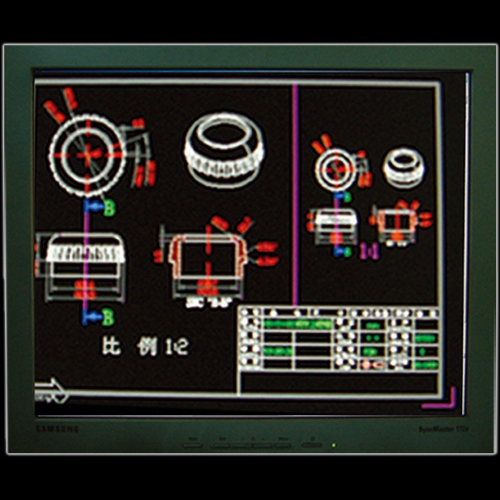

1、数字化设计:采用三维建模、仿真分析等技术,提高设计的精准度和效率。

2、自动化制造:引入自动化生产线,实现模具制造的自动化、智能化。

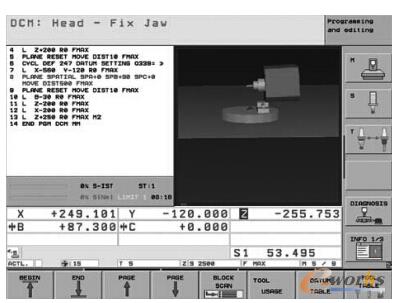

3、智能化管理:通过物联网、大数据等技术,实现生产过程的实时监控和智能管理。

4、个性化定制:根据客户需求,实现模具的个性化定制生产。

精密模具智能制造的关键技术

要实现精密模具的智能制造,需要掌握以下关键技术:

1、高精度加工技术:包括数控加工、激光加工、电火花加工等,以提高模具的加工精度和效率。

2、仿真分析技术:通过模拟分析,预测模具的性能和加工过程,优化设计方案。

3、智能化检测技术:采用三维测量、自动检测等技术,确保模具的加工精度和质量。

4、信息化管理技术:通过ERP、MES等系统,实现生产过程的信息化管理和数据共享。

模具设计与制造中的挑战与对策

在模具设计与制造过程中,面临着诸多挑战,如设计周期长、制造成本高、技术人才短缺等,为解决这些问题,需要采取以下对策:

1、加强技术研发:不断研发新技术、新工艺,提高设计和制造水平。

2、优化管理流程:简化设计流程,提高生产效率,降低成本。

3、培养技术人才:加强人才培养和引进,建立高素质的技术团队。

4、加强合作与交流:加强行业内的合作与交流,共享资源,推动行业发展。

模具设计与制造是制造业的重要组成部分,精密模具智能制造的发展是未来的趋势,我们需要不断研发新技术、新工艺,提高设计和制造水平,推动行业的发展,还需要加强人才培养和引进,建立高素质的技术团队,以应对行业内的挑战,通过数字化设计、自动化制造、智能化管理等技术手段,实现精密模具的智能制造,满足制造业日益增长的需求。

1、加大研发投入:政府和企业应加大对模具设计与制造领域的研发投入,推动技术创新。

2、建立行业标准:制定并完善模具设计与制造的行业标准,提高行业水平。

3、加强产学研合作:鼓励企业与高校、研究机构合作,共同研发新技术、新工艺。

4、培育产业链:完善模具设计与制造的产业链,提高产业链的整体竞争力。

通过以上措施,我们可以推动模具设计与制造行业的发展,实现精密模具的智能制造,为制造业的发展提供有力支持。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号